28, Ngõ 32/21, Viên, Phường Đức Thắng, Quận Bắc Từ Liêm, Thành Phố Hà Nội

28, Ngõ 32/21, Viên, Phường Đức Thắng, Quận Bắc Từ Liêm, Thành Phố Hà Nội

Công cụ phát hiện khuyết tật đơn giản hóa việc phát hiện tự động và xác định đặc điểm của các khuyết tật trên kết cấu bề mặt kim loại.

VẤN ĐỀ

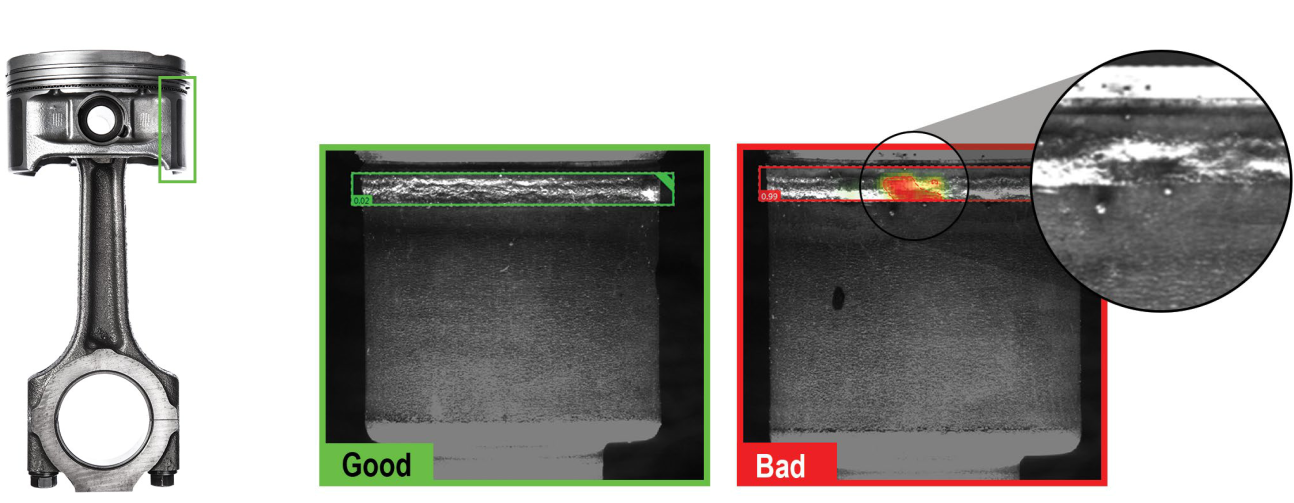

Các vòng nén của piston phục vụ một số chức năng trong động cơ pittông, làm kín buồng đốt và điều chỉnh mức tiêu thụ dầu. Các khuyết tật trên vòng nén rất khó phát hiện do bề mặt kim loại phản chiếu của piston. Hình dạng hình trụ của piston đôi khi làm cho hình ảnh bị mờ và không được lấy nét. Các biến thể bình thường trong kết cấu bề mặt của kim loại được dự kiến là một phần của quá trình sản xuất và một số — bao gồm các vết rỉ sét, các vùng trắng và thậm chí cả các vết nứt và vết nứt trên bề mặt – đều được phép vượt qua kiểm tra. Tuy nhiên, các vết xước dài ảnh hưởng đến hiệu suất của pít-tông và đe dọa mức nén trong xi-lanh là dấu hiệu của các khuyết tật thực sự. Hệ thống kiểm tra phải có khả năng chịu đựng những biến đổi bình thường và những dị thường không đáng kể trên bề mặt của vòng nén trong khi xác định bất kỳ vết xước dài nào.

GIẢI PHÁP

Lập trình kiểm tra độ phức tạp này thành một thuật toán dựa trên quy tắc sẽ yêu cầu các thư viện lỗi phức tạp. Việc kiểm tra của con người, mặc dù linh hoạt hơn, sẽ quá chậm. Cognex Deep Learning cung cấp giải pháp kiểm tra hiệu quả, kết hợp khả năng của con người trong việc đánh giá các thay đổi nhỏ với độ tin cậy, tính nhất quán và tốc độ của hệ thống tự động.

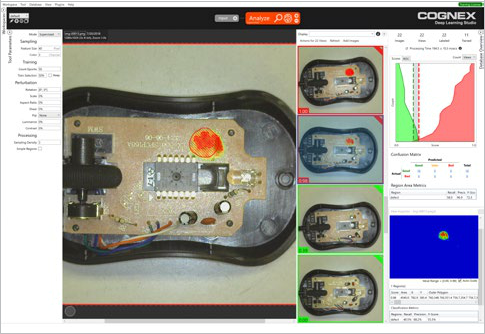

Sử dụng công cụ phát hiện lỗi trong chế độ được giám sát, một kỹ sư đào tạo phần mềm dựa trên deep learning dựa trên một tập hợp đại diện của các hình ảnh vòng nén “tốt” và “xấu” đã biết. Một kỹ thuật viên chú thích các hình ảnh “xấu” đã biết khi có vết xước dài và hình ảnh “tốt” với các biến thể bình thường và các khuyết tật có thể chấp nhận được, bao gồm các vết rỉ sét và vết nứt nhỏ. Dựa trên những hình ảnh này, ứng dụng sẽ tìm hiểu dạng tự nhiên và kết cấu bề mặt của piston, cũng như sự xuất hiện bình thường của các vết xước. Hình ảnh bổ sung có thể được thêm vào tập huấn luyện trong quá trình kiểm tra xác nhận để phản ánh các ví dụ bổ sung và giúp tối ưu hóa hệ thống. Các thông số có thể liên tục được điều chỉnh trong giai đoạn đào tạo và giai đoạn xác nhận cho đến khi mô hình được đào tạo phát hiện chính xác và phân đoạn tất cả các hình ảnh có vết xước dài.

Trong thời gian chạy, phần mềm mô tả các hình ảnh có vết xước dài là bị lỗi, đã học cách nhận ra và bỏ qua các biến thể không liên quan.

Công cụ phát hiện khuyết tật là lỗ rỗng trên kim loại.

VẤN ĐỀ

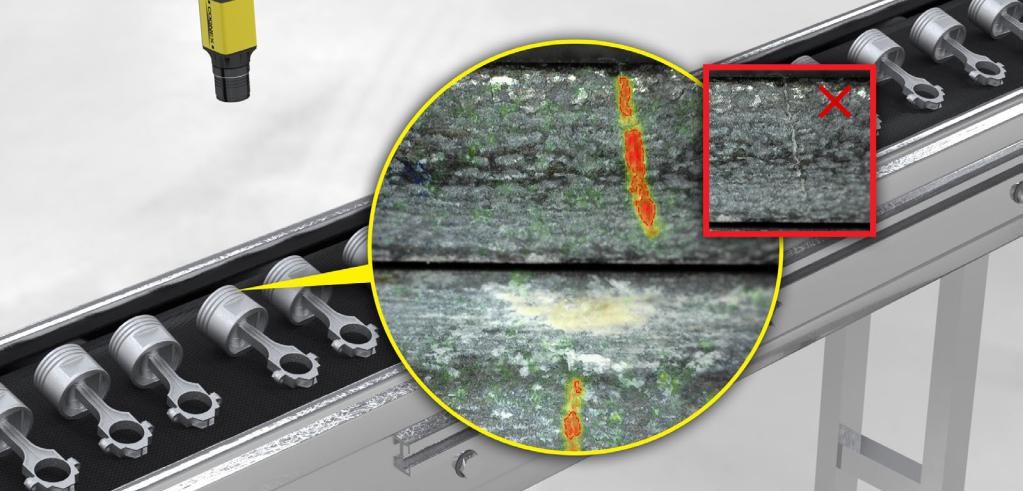

Khối xi lanh là nền tảng của động cơ ô tô. Các xi lanh lớn của nó là bộ phận làm việc chính của động cơ pittông, được chế tạo để giữ các piston khi chúng bơm lên và xuống dưới sức nén. Các xi lanh thường được làm bằng kim loại đúc và đôi khi được lót hoặc “bọc tay” trong một lớp phủ bôi trơn. Thành xi lanh phải bền vì chúng tiếp xúc với các vòng nén của piston.

Xi lanh có thể chịu được các bất thường nhỏ trong kim loại của nó, được làm nhẵn trong quá trình mài mòn cơ học, nhưng không được chứa các bong bóng trong kim loại được gọi là “lỗ rỗng”. Những khuyết tật này đặc biệt khó kiểm tra vì bề mặt của hình trụ gồ ghề và hình ảnh có vẻ mờ xung quanh các cạnh do độ sâu trường ảnh. Ánh sáng đặc trưng hoặc ánh sáng chói trên bề mặt phản chiếu của xi lanh cũng làm phức tạp việc kiểm tra. Rất khó để lập trình kiểm tra tự động có thể chịu được quá nhiều thay đổi nhỏ về hình dạng và vị trí của đối tượng địa lý, cũng như độ chói và độ mờ.

GIẢI PHÁP

Cognex Deep Learning nhanh chóng xác định các lỗ chân lông khi các phương pháp khác cố gắng kiểm tra trong cùng điều kiện ánh sáng. Trong vòng vài phút, một kỹ sư có thể đào tạo phần mềm về một tập hợp các hình ảnh “tốt” và “xấu” đại diện của một hình trụ, điều chỉnh vùng quan tâm bằng bộ lọc che để loại bỏ đĩa sáng của không gian âm trong trục. Sử dụng công cụ phát hiện khuyết tật ở chế độ được giám sát, kỹ thuật viên chú thích các lỗ chân lông trong hình ảnh được gắn nhãn là “xấu” và điều chỉnh các thông số, bao gồm kích thước đặc điểm, tỷ lệ, tỷ lệ khung hình và độ cắt để giúp mô hình giải thích các thay đổi về ngoại hình. Hình ảnh “Tốt” mô tả các hình trụ bình thường giúp phần mềm tìm hiểu loại hình bất thường và biến thể đúc nhỏ nào có thể chấp nhận được. Kỹ sư có thể đào tạo lại hệ thống, điều chỉnh các thông số và thêm các hình ảnh bổ sung, cho đến khi mô hình có thể tổng quát hóa hình dáng bình thường của một hình trụ và nhận ra những bất thường. Trong thời gian chạy, phần mềm dựa trên deep learning kiểm tra từng hình ảnh trong vòng mili giây, xác định những hình ảnh có lỗ chân lông là khiếm khuyết và phần còn lại là bình thường.

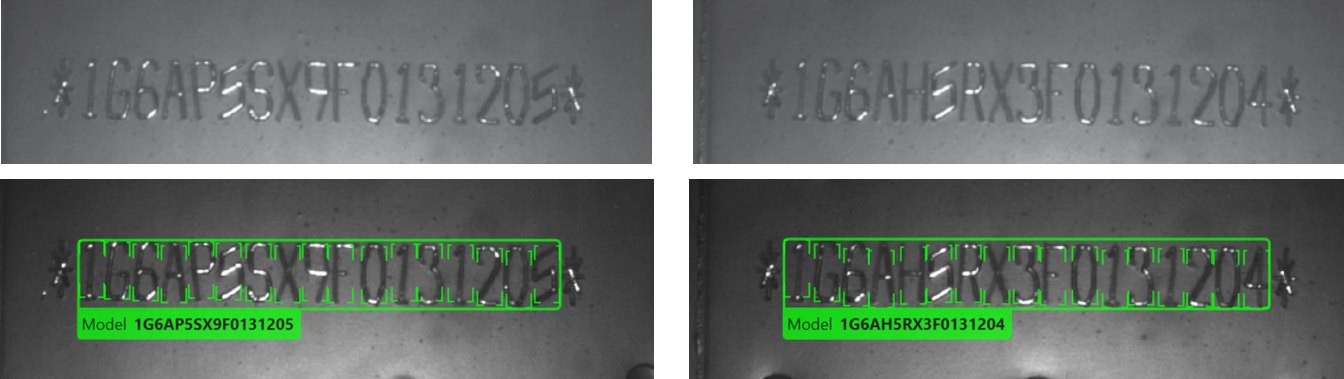

Các công cụ phát hiện và phân loại khuyết tật giúp đơn giản hóa việc kiểm tra và phân loại tự động các khuyết tật đường hàn

VẤN ĐỀ

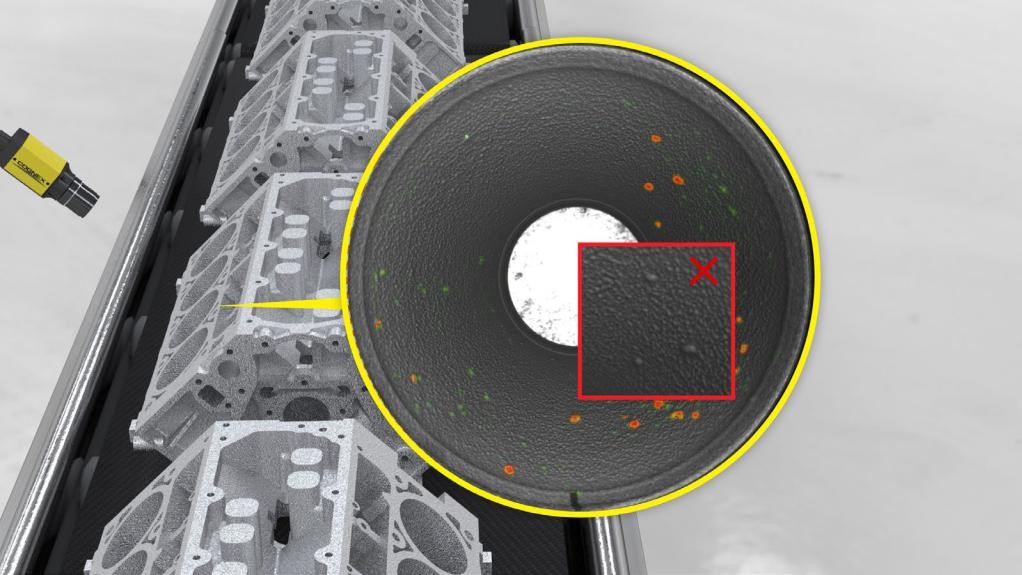

Cognex Deep Learning kiểm tra tính toàn vẹn của các thành phần hệ thống truyền lực quan trọng như piston, có kết cấu bề mặt phức tạp khiến việc kiểm tra thị giác máy truyền thống trở nên khó khăn. Các đường hàn của pít-tông rất thay đổi, làm cho các bất thường khó phân biệt. Không mong muốn có một số dị thường khi hàn, chẳng hạn như mối hàn khuyết, mối hàn quá cường lực hoặc mối hàn kém chất lượng. Các dị thường khác, như các đường nối chồng chéo, là mong muốn và cần thiết vì lý do an toàn. Các khu vực hình ảnh tối giới thiệu các biến chứng bổ sung. Với nhiều sai sót có thể xảy ra và thách thức về ánh sáng, phân tích dựa trên deep learning cung cấp một giải pháp thay thế đơn giản và mạnh mẽ cho việc kiểm tra thị giác máy truyền thống.

GIẢI PHÁP

Với Cognex Deep Learning, việc phân tích tự động các đường hàn piston kim loại trở nên đơn giản. Kỹ sư đào tạo phần mềm với công cụ phát hiện khuyết tật ở chế độ được giám sát trên một tập hợp các hình ảnh “xấu” đại diện cho tất cả các bất thường khi hàn, bao gồm các đường nối chồng lên nhau và trên các mẫu “tốt” không có bất kỳ dị thường nào. Theo cách này, tất cả các dị thường — cả những điều được mong muốn cũng như những điều gây ra sự từ chối — đều được xác định là khiếm khuyết.

Trong phần thứ hai của việc kiểm tra, kỹ sư sử dụng công cụ phân loại để phân loại các khuyết tật đường may theo loại. Dựa trên mô hình được phát triển trong quá trình giám sát, phần mềm trích xuất thông tin về các khuyết tật cụ thể và tách các đường nối chồng lên nhau thành lớp riêng của chúng. Bằng cách sử dụng các công cụ này cùng nhau, nhà sản xuất ô tô yên tâm rằng hệ thống kiểm tra xác định tất cả các đường hàn và phân loại thành công các đường nối chồng lên nhau. Dựa trên thông tin này, nhà sản xuất có thể chọn chỉ các đường nối chồng lên nhau để sử dụng.

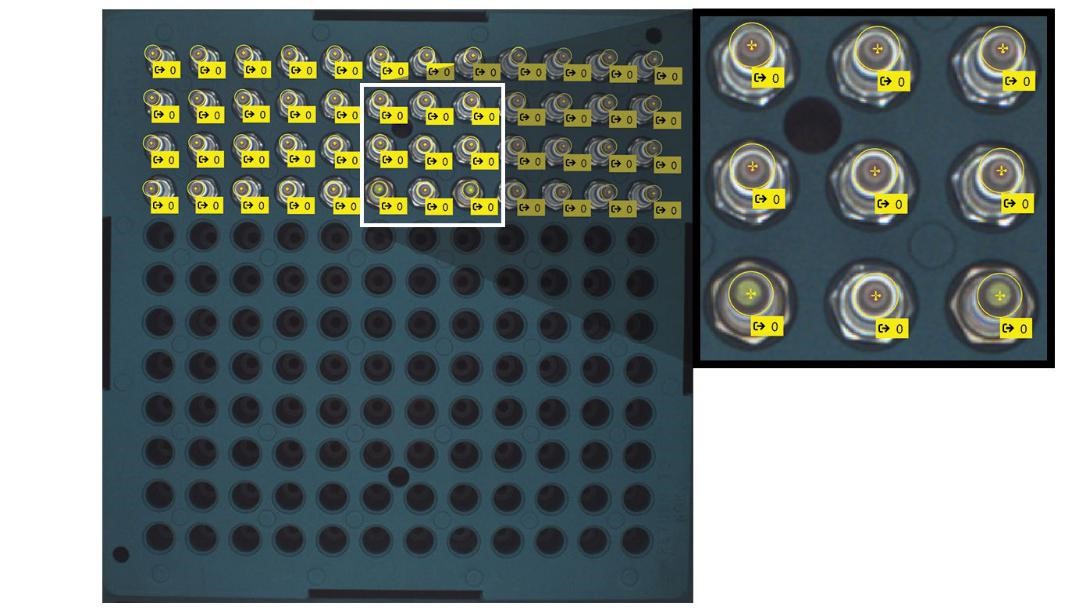

Các công cụ xác minh và phân loại lắp ráp xác định, đếm và phân loại các bộ phận dựa trên bề ngoài của chúng để xác minh lắp ráp / trước khi lắp ráp

VẤN ĐỀ

Đối với các ứng dụng nhận dạng, đếm và phân loại nhất định, các nhà sản xuất phải dựa vào việc kiểm tra bằng mắt khi môi trường của họ không hỗ trợ công nghệ đọc mã vạch. Sự thay đổi nhỏ về ngoại hình có thể gây ra các biến chứng cho hệ thống kiểm tra tự động. Đây là trường hợp của bugi, được lắp ráp trước trên các khay có màu sắc khác nhau. Hệ thống kiểm tra phải xác định, đếm và phân loại thành công các bugi có màu khác nhau trong khi bỏ qua màu nền của khay của chúng. Thông tin này sau đó được truyền tới một robot có hướng dẫn tầm nhìn để lắp ráp.

GIẢI PHÁP

Cognex Deep Learning khái quát các đặc điểm phân biệt của một bugi dựa trên kích thước, hình dạng và các đặc điểm bề mặt của nó. Với công cụ xác minh lắp ráp, một kỹ sư sắp xếp hình ảnh khay, dạy phần mềm xác định và đếm từng bugi. Công cụ phân loại sử dụng mô hình dựa trên học tập sâu để phân loại các bugi theo đặc tính phù hợp với rô bốt — màu sắc của nó.

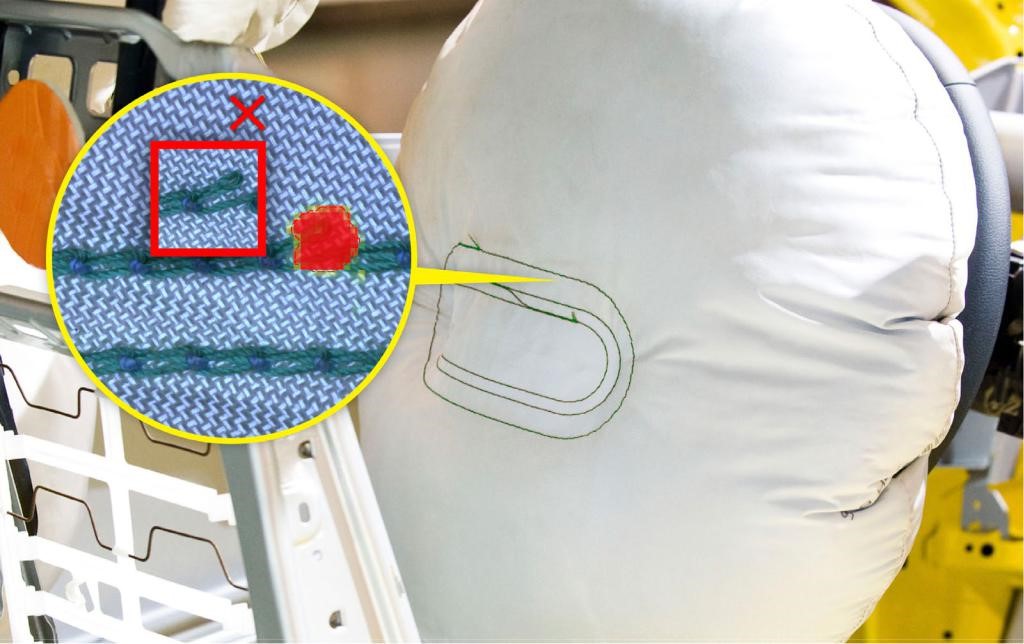

Công cụ kiểm tra các khuyết tật về thẩm mỹ của hàng dệt may

VẤN ĐỀ

Túi khí tuân theo các tiêu chuẩn chất lượng nghiêm ngặt để đảm bảo an toàn cho hành khách. Các nhà sản xuất ô tô phải kiểm tra gấp đôi và gấp ba tất cả các bộ phận quan trọng về an toàn để đảm bảo chất lượng, giảm chi phí bảo hành và giảm trách nhiệm thu hồi. Điều này đặc biệt quan trọng đối với túi khí, túi khí này phải được kiểm tra xem có bị thủng, rách, rách và các vấn đề về đường may hay không có thể khiến chúng bị hỏng. Những loại vấn đề chất lượng này thường bị bỏ sót hoặc khó phát hiện trong quá trình kiểm tra thủ công. Chúng cũng khó lập trình thành hệ thống thị giác máy truyền thống vì bề mặt dệt phức tạp của túi khí. Mẫu vải có thể rất phức tạp và hình thức trực quan giữa các túi khí thay đổi đáng kể do tính chất co giãn của vải, độ dày sợi và vô số biến thể nhỏ có thể chấp nhận được. Vì việc tìm kiếm rõ ràng tất cả các khiếm khuyết là quá phức tạp và tốn thời gian, Cognex Deep Learning cung cấp một giải pháp đơn giản để xác định tất cả các đặc điểm bất thường mà không cần đào tạo về hình ảnh “xấu”.

GIẢI PHÁP

Một kỹ sư sử dụng công cụ phát hiện lỗi ở chế độ không giám sát để đào tạo phần mềm về một tập hợp các hình ảnh túi khí “tốt” nhằm xây dựng mô hình tham chiếu của túi khí. Mô hình tìm hiểu hình thức bình thường của vải túi khí, bao gồm kiểu dệt, đặc tính của vải và màu sắc. Tất cả các đặc điểm khác với hình dáng bình thường của mô hình đều được coi là bất thường. Bằng cách này, Cognex Deep Learning phát hiện một cách đáng tin cậy và nhất quán tất cả các điểm bất thường, chẳng hạn như lỗ, vết rách, vết rách và các mẫu đường khâu bất thường. Các khu vực bị lỗi của vải có thể nhanh chóng được xác định và báo cáo mà không cần đến thư viện lỗi rộng rãi.

Công cụ phát hiện khuyết tật xác nhận sự hiện diện và vị trí của các thành phần trên nền khó quan sát

VẤN ĐỀ

Các mảnh cắt khác nhau liên quan đến quá trình xác minh lắp ráp cuối cùng tạo ra mức độ phức tạp cao thách thức việc kiểm tra thị giác máy truyền thống. Nhân viên kiểm tra xác minh rằng tất cả các bộ phận, chẳng hạn như dây đeo và vỏ kim loại, đều có mặt và được lắp ráp chính xác. Độ tương phản ánh sáng tinh tế khiến cho việc phân biệt các dải có ở đúng vị trí của chúng hay không. Nhân viên kiểm tra, mặc dù có kỹ năng xác định các dải dây, nhưng rất chậm và kém hiệu quả. Cognex Deep Learning sử dụng phân tích hình ảnh dựa trên học tập sâu để tìm hiểu hình dáng hoàn thiện của một mảnh trang trí và xác định các dải còn thiếu một cách chính xác như người kiểm tra con người, nhưng với tốc độ và độ tin cậy của một hệ thống tự động.

GIẢI PHÁP

Sử dụng công cụ phát hiện khuyết tật ở chế độ được giám sát, kỹ thuật viên đào tạo hệ thống về hình ảnh “xấu” của phần cắt ở nơi không có dây, cũng như hình ảnh “tốt” đã biết ở nơi có dây, để tạo mô hình tham chiếu cho một bộ phận hoàn chỉnh của trang trí. Bằng cách sử dụng mô hình này, ứng dụng xác định các mảnh trang trí có dải dây bị thiếu là bất thường và bị lỗi, làm hỏng chúng trong quá trình kiểm tra cuối cùng.

Cognex Deep Learning là bộ giải pháp tầm nhìn dựa trên công nghệ deep learning đầu tiên được thiết kế đặc biệt cho tự động hóa nhà máy. Công nghệ đã được kiểm nghiệm, tối ưu hóa và đã được chứng minh tại hiện trường dựa trên các thuật toán học máy hiện đại.

Thay vì tuân theo cách tiếp cận dựa trên quy tắc để giải quyết các thách thức kiểm tra, giống như các ứng dụng thị giác máy truyền thống, các giải pháp deep learning của Cognex học cách phát hiện các mẫu và điểm bất thường từ các ví dụ hình ảnh tham chiếu. Deep learning tự động hóa và mở rộng quy mô các ứng dụng kiểm tra phức tạp mà cho đến nay vẫn yêu cầu người kiểm tra như phát hiện lỗi và xác minh lắp ráp cuối cùng.

Ứng dụng deep learning In-Sight® ViDi được triển khai trên máy ảnh thông minh In-Sight D900 mà không cần PC, giúp những người không phải lập trình viên có thể truy cập công nghệ deep learning một cách dễ dàng. Ứng dụng này sử dụng nền tảng phần mềm In-Sight quen thuộc và dễ sử dụng, giúp đơn giản hóa việc phát triển ứng dụng và tích hợp nhà máy.

Phần mềm VisionPro Deep Learning kết hợp thư viện công cụ thị giác máy (Machine Vision) toàn diện với các công cụ deep learning nâng cao bên trong một khuôn khổ triển khai và phát triển chung. Nó đơn giản hóa việc phát triển các ứng dụng vision có thể thay đổi cao và cho phép các kỹ sư xây dựng các giải pháp deep learning linh hoạt, được tùy chỉnh cao phù hợp với nhu cầu cụ thể.